Silnik krokowy: Precyzyjny ruch krok po kroku w automatyce i robotyce

- Działa na zasadzie skokowego obrotu wirnika o precyzyjnie określony kąt, sterowanego impulsami elektrycznymi.

- Kluczowe elementy to nieruchomy stojan z uzwojeniami i ruchomy wirnik (z magnesami trwałymi lub zębami ferromagnetycznymi).

- Wyróżnia się typy: z magnesem trwałym (PM), o zmiennej reluktancji (VR) oraz hybrydowe, łączące zalety obu.

- Sterowanie może być pełnokrokowe, półkrokowe lub mikrokrokowe, wpływając na precyzję i płynność ruchu.

- Zapewnia wysoką precyzję pozycjonowania bez sprzężenia zwrotnego, ale może gubić kroki przy przeciążeniu.

- Szeroko stosowany w drukarkach 3D, obrabiarkach CNC, robotyce i sprzęcie medycznym.

Jak działa silnik krokowy i dlaczego jest kluczowy w precyzyjnym sterowaniu?

Od zegara do drukarki 3D: Krótka historia potrzeby precyzji

Potrzeba precyzyjnego sterowania ruchem towarzyszy ludzkości od wieków. Od mechanizmów zegarowych, które musiały odmierzać czas z niesamowitą dokładnością, po współczesne drukarki 3D, które budują obiekty warstwa po warstwie z mikrometrową precyzją zawsze szukaliśmy sposobów na kontrolowanie każdego milimetra, a nawet mikrometra. Właśnie w tej niszy, gdzie liczy się każdy, nawet najmniejszy, kontrolowany ruch, silniki krokowe znalazły swoje idealne zastosowanie. Pojawiły się jako odpowiedź na rosnące wymagania przemysłu i technologii, oferując prosty, ale niezwykle skuteczny mechanizm do realizacji tych zadań.

Silnik krokowy a silnik tradycyjny: kluczowa różnica w ruchu

Fundamentalna różnica między silnikiem krokowym a tradycyjnym silnikiem prądu stałego (DC) leży w sposobie generowania ruchu. Podczas gdy silnik DC obraca się w sposób ciągły, gdy jest zasilany, silnik krokowy, jak sama nazwa wskazuje, wykonuje ruchy skokowe, czyli "kroki". Każdy impuls elektryczny podany na jego uzwojenia powoduje obrót wirnika o ściśle określony kąt. To sprawia, że silnik krokowy jest idealny do aplikacji, gdzie precyzyjne pozycjonowanie jest ważniejsze niż ciągły, szybki obrót. Nie potrzebuje on dodatkowych czujników (enkoderów) do określenia swojej pozycji, co upraszcza konstrukcję i sterowanie.

Definicja dla początkujących: Jak wyobrazić sobie pracę "krok po kroku"?

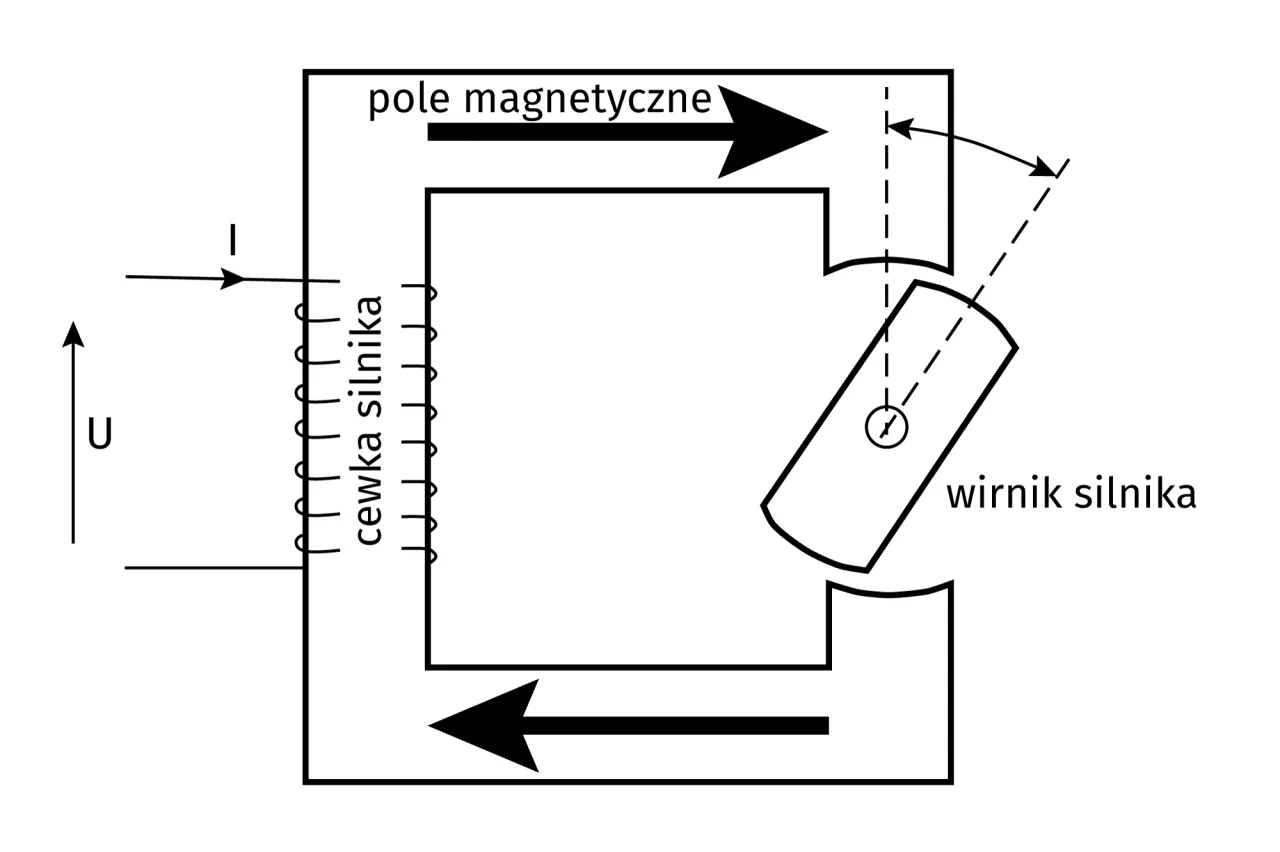

Wyobraźmy sobie silnik krokowy jako mechanizm, który zamiast płynnie się obracać, "klika" do kolejnych, z góry określonych pozycji. Dzieje się tak dzięki sekwencyjnemu zasilaniu uzwojeń (cewek) stojana. Kiedy zasilamy jedną cewkę, wytwarza ona pole magnetyczne, które przyciąga wirnik do konkretnej pozycji. Gdy zmieniamy zasilanie na kolejną cewkę, wirnik "przeskakuje" do następnej pozycji, podążając za zmieniającym się polem. To trochę jak przewracanie stron w książce każda strona to jeden "krok", a my decydujemy, kiedy i o ile stron przewrócić. W ten sposób, podając impulsy elektryczne w odpowiedniej kolejności, możemy precyzyjnie kontrolować kąt obrotu wirnika, krok po kroku.

Budowa silnika krokowego: Co kryje się w środku?

Stojan: Nieruchome serce z uzwojeniami generującymi pole

Stojan to nieruchoma, zewnętrzna część silnika krokowego, która pełni rolę jego "serca". Jest zbudowany z szeregu biegunów, na których nawinięte są uzwojenia, czyli cewki. To właśnie przez te uzwojenia przepływa prąd elektryczny, generując pole magnetyczne. Sekwencyjne zasilanie tych cewek w odpowiedniej kolejności sprawia, że pole magnetyczne "obraca się" wokół stojana, a wirnik podąża za nim, wykonując ruchy krokowe. Od liczby i konfiguracji uzwojeń stojana zależy, ile faz ma silnik i jak precyzyjnie można nim sterować.

Wirnik: Ruchomy element, który podąża za polem magnetycznym

Wirnik to ruchoma, wewnętrzna część silnika krokowego, która obraca się w odpowiedzi na pole magnetyczne wytwarzane przez stojan. Jego konstrukcja jest kluczowa dla charakterystyki pracy silnika. Może być wykonany z magnesów trwałych, które mają swoje stałe bieguny magnetyczne, lub z materiału ferromagnetycznego (np. żelaza) z wyraźnie zarysowanymi zębami. To właśnie interakcja między polem magnetycznym stojana a magnesami lub zębami wirnika powoduje jego obrót o precyzyjnie określony kąt.

Magnesy trwałe vs. zęby z żelaza: Co decyduje o charakterystyce silnika?

Wybór materiału i konstrukcji wirnika ma fundamentalne znaczenie dla charakterystyki silnika krokowego. Wirniki z magnesami trwałymi (jak w silnikach PM) oferują zazwyczaj dobry moment trzymający, co oznacza, że silnik jest w stanie utrzymać pozycję nawet bez zasilania. Ich rozdzielczość jest jednak często niższa. Z kolei wirniki wykonane z materiału ferromagnetycznego z zębami (jak w silnikach VR) dążą do ustawienia się w pozycji o najmniejszym oporze magnetycznym (reluktancji) względem zasilanych cewek. Pozwalają one na wyższe prędkości, ale mają niższy moment i nie posiadają momentu trzymającego bez zasilania. Najpopularniejsze silniki hybrydowe łączą zalety obu rozwiązań, posiadając zarówno zębaty wirnik, jak i osiowo namagnesowane magnesy, co przekłada się na wysoką precyzję i duży moment.

Rodzaje silników krokowych: Poznaj ich specyfikę

Typ PM (Permanent Magnet): Prosta konstrukcja i duży moment spoczynkowy

Silniki krokowe z magnesem trwałym (PM) charakteryzują się stosunkowo prostą konstrukcją. Ich wirnik to, jak sama nazwa wskazuje, stały magnes z naprzemiennymi biegunami N i S. Dzięki temu magnesowi, silniki PM oferują dobry moment trzymający (holding torque), co oznacza, że są w stanie utrzymać swoją pozycję nawet wtedy, gdy nie są aktywnie zasilane. Jest to duża zaleta w wielu aplikacjach. Niestety, ich rozdzielczość jest zazwyczaj niższa, co oznacza, że na jeden obrót przypada mniej kroków, a co za tym idzie mniejsza precyzja pozycjonowania. Typowe wartości to od 24 do 96 kroków na obrót.

Typ VR (Variable Reluctance): Kiedy liczy się prędkość, a nie siła

Silniki krokowe o zmiennej reluktancji (VR) działają na nieco innej zasadzie. Ich wirnik nie zawiera magnesów trwałych, lecz jest wykonany z miękkiego materiału ferromagnetycznego z zębami. Ruch wirnika wynika z dążenia do ustawienia się w pozycji, w której opór magnetyczny (reluktancja) jest najmniejszy względem zasilanych cewek stojana. Główną zaletą silników VR jest możliwość osiągania wysokich prędkości obrotowych. Niestety, mają one zazwyczaj niższy moment obrotowy i, co ważne, brak momentu trzymającego przy braku zasilania, co oznacza, że bez prądu wirnik może swobodnie się obracać. Z tego powodu są mniej popularne w zastosowaniach wymagających precyzyjnego utrzymania pozycji.

Typ hybrydowy: Złoty standard łączący precyzję z mocą

Silnik krokowy hybrydowy to moim zdaniem złoty standard w świecie silników krokowych i zdecydowanie najpopularniejszy typ. Łączy on zalety silników PM i VR. Jego wirnik jest zarówno zębaty, jak i namagnesowany osiowo, co daje mu unikalne właściwości. Dzięki tej konstrukcji silniki hybrydowe oferują wysoką rozdzielczość (typowo 200 lub 400 kroków na obrót, co odpowiada kątowi kroku 1.8 lub 0.9 stopnia), duży moment trzymający oraz dobrą dynamikę. To połączenie precyzji, mocy i zdolności do utrzymania pozycji sprawia, że są one niezastąpione w większości nowoczesnych aplikacji, od drukarek 3D po zaawansowane obrabiarki CNC.

Sterowanie silnikiem krokowym: Jak osiągnąć precyzję?

Sterowanie pełnokrokowe: Maksimum siły, minimum płynności

Sterowanie pełnokrokowe to najprostsza metoda zasilania silnika krokowego. Polega na tym, że w danym momencie jednocześnie zasilane są dwie fazy (uzwojenia) silnika. Ta metoda zapewnia maksymalny moment obrotowy, co jest korzystne w aplikacjach wymagających dużej siły. Jednakże, ruch wirnika jest w tym przypadku mniej płynny i bardziej "szarpany", ponieważ wirnik przemieszcza się o pełny kąt kroku za każdym razem. Może to prowadzić do większych wibracji i hałasu, co jest problemem w aplikacjach wymagających cichej i gładkiej pracy.

Sterowanie półkrokowe: Prosty sposób na podwojenie rozdzielczości

Sterowanie półkrokowe stanowi krok naprzód w stosunku do pełnokrokowego, oferując lepszą płynność i podwojenie rozdzielczości. W tej metodzie zasilanie uzwojeń odbywa się naprzemiennie raz zasilana jest jedna faza, a następnie dwie fazy jednocześnie. Dzięki temu wirnik może zatrzymywać się w pośrednich pozycjach między pełnymi krokami. Przykładowo, jeśli silnik ma 200 kroków na obrót w trybie pełnokrokowym, w trybie półkrokowym będzie miał 400 kroków. Zwiększa to płynność ruchu i redukuje wibracje, choć często kosztem niewielkiego spadku momentu obrotowego. Jest to dobry kompromis między prostotą a precyzją.

Mikrokrok: Sekret aksamitnie płynnego ruchu w drukarkach 3D i CNC

Sterowanie mikrokrokowe to najbardziej zaawansowana i, moim zdaniem, najbardziej imponująca metoda sterowania silnikiem krokowym. Zamiast po prostu włączać i wyłączać uzwojenia, sterownik mikrokrokowy precyzyjnie kontroluje prąd w uzwojeniach, zazwyczaj za pomocą modulacji szerokości impulsu (PWM), w sposób sinusoidalny. Dzięki temu wirnik nie przeskakuje między biegunami, lecz płynnie "ślizga się" do pozycji pośrednich, dzieląc każdy pełny krok na dziesiątki, a nawet setki mikrokroków. To pozwala na uzyskanie niezwykle wysokiej rozdzielczości (nawet kilkadziesiąt tysięcy kroków na obrót), aksamitnie płynnego ruchu, eliminację wibracji i rezonansu oraz znaczną redukcję hałasu. Jest to technika powszechnie stosowana w drukarkach 3D, obrabiarkach CNC i innych urządzeniach, gdzie precyzja i jakość ruchu są absolutnie kluczowe.

Rola sterownika (drivera): Dlaczego sam silnik to nie wszystko?

Sam silnik krokowy to tylko jeden element układu. Kluczową rolę w jego działaniu odgrywa sterownik, czyli driver. To właśnie sterownik jest odpowiedzialny za generowanie odpowiednich impulsów elektrycznych i sekwencyjne zasilanie uzwojeń silnika. Bez sterownika silnik krokowy nie będzie działał. Co więcej, to właśnie możliwości sterownika decydują o tym, jaką metodę sterowania (pełnokrokową, półkrokową czy mikrokrokową) możemy zastosować. Nowoczesne drivery są w stanie precyzyjnie regulować prąd w uzwojeniach, umożliwiając mikrokrokowanie i optymalizując pracę silnika pod kątem płynności, momentu i redukcji hałasu. Wybór odpowiedniego sterownika jest równie ważny, jak wybór samego silnika.

Wybór silnika krokowego: Kluczowe parametry, na które musisz zwrócić uwagę

Kąt kroku i rozdzielczość: Ile kroków na jeden obrót potrzebujesz?

Kąt kroku to podstawowy parametr określający, o ile stopni obraca się wirnik po jednym impulsie sterującym. Bezpośrednio wiąże się z nim rozdzielczość silnika, czyli liczba kroków na jeden pełny obrót (360 stopni). Na przykład, silnik o kącie kroku 1.8 stopnia wykonuje 200 kroków na obrót (360 / 1.8 = 200). Im mniejszy kąt kroku (czyli większa rozdzielczość), tym precyzyjniejsze pozycjonowanie możemy osiągnąć. W zastosowaniach wymagających dużej dokładności, takich jak drukarki 3D, typowe są silniki hybrydowe z kątem kroku 1.8 stopnia, często sterowane mikrokrokowo, co dodatkowo zwiększa efektywną rozdzielczość.

Moment trzymający: Jaką siłę ma Twój silnik w spoczynku?

Moment trzymający (Holding Torque) to jeden z najważniejszych parametrów, na który zawsze zwracam uwagę. Określa on maksymalny moment, jaki silnik może utrzymać w stanie spoczynku, gdy jest zasilany prądem znamionowym, ale wirnik się nie obraca. Jest to kluczowe w aplikacjach, gdzie wymagane jest stabilne utrzymanie pozycji, na przykład w ramionach robotów, które muszą utrzymać obiekt w miejscu, czy w osiach obrabiarek CNC, które nie mogą się przesunąć pod wpływem sił zewnętrznych. Im wyższy moment trzymający, tym silnik jest bardziej odporny na zewnętrzne zakłócenia i lepiej utrzymuje zadaną pozycję.

Zrozumieć moment pociągowy i wyciągowy: Granice możliwości silnika w ruchu

Oprócz momentu trzymającego, niezwykle ważne są moment pociągowy (Pull-in Torque) i moment wyciągowy (Pull-out Torque), które opisują dynamiczne możliwości silnika. Moment pociągowy to maksymalny moment, przy którym silnik może ruszyć z miejsca bez utraty kroków, czyli bez "gubienia" pozycji. Jest to kluczowe przy starcie pod obciążeniem. Z kolei moment wyciągowy to maksymalny moment, jaki silnik jest w stanie pokonać podczas pracy z określoną prędkością, również bez utraty kroków. Ten parametr jest istotny, gdy silnik pracuje pod ciągłym obciążeniem. Zrozumienie tych dwóch momentów jest niezbędne do prawidłowego doboru silnika do aplikacji, aby zapewnić, że będzie on w stanie sprostać wymaganiom dynamicznym systemu i nie będzie gubił kroków podczas przyspieszania, zwalniania czy pracy pod zmiennym obciążeniem.

Zalety i wady silników krokowych: Czy to rozwiązanie dla Ciebie?

Główne zalety: Precyzja bez sprzężenia zwrotnego, prostota i niezawodność

- Precyzyjne pozycjonowanie w otwartej pętli: Silniki krokowe mogą osiągać bardzo wysoką precyzję bez konieczności stosowania enkoderów czy innych czujników sprzężenia zwrotnego. Wystarczy zliczać podane kroki, aby znać pozycję wirnika.

- Wysoki moment przy niskich prędkościach: Oferują duży moment obrotowy, szczególnie przy niskich prędkościach, co jest korzystne w aplikacjach wymagających dużej siły na starcie lub przy powolnym ruchu.

- Prostota konstrukcji i sterowania: Są stosunkowo proste w budowie i łatwe do sterowania za pomocą mikroprocesorów i dedykowanych sterowników.

- Niezawodność i długi czas życia: Dzięki bezszczotkowej konstrukcji są bardzo niezawodne i mają długą żywotność, ponieważ nie ma w nich elementów podlegających zużyciu mechanicznemu (jak szczotki).

- Stabilność pozycji: Moment trzymający pozwala na utrzymanie pozycji wirnika nawet po wyłączeniu zasilania (w przypadku silników PM i hybrydowych).

Najczęstsze problemy: Gubienie kroków, rezonans i spadek mocy przy prędkości

- Gubienie kroków przy przeciążeniu: Największa wada. Jeśli obciążenie przekroczy moment wyciągowy silnika, może on zgubić kroki, co prowadzi do utraty pozycji i błędu w systemie.

- Spadek momentu wraz ze wzrostem prędkości: Moment obrotowy silnika krokowego maleje wraz ze wzrostem prędkości obrotowej, co ogranicza jego zastosowanie w szybkich aplikacjach.

- Zjawisko rezonansu: Przy pewnych częstotliwościach krokowania silnik może wpaść w rezonans, co objawia się silnymi wibracjami, hałasem, a nawet utratą kroków.

- Stosunkowo niska sprawność energetyczna: Silniki krokowe pobierają prąd nawet w spoczynku, aby utrzymać pozycję, co może prowadzić do nagrzewania się i niższej ogólnej sprawności w porównaniu do innych typów silników.

Jak radzić sobie z wadami? Proste triki na optymalizację pracy

- Mikrokrokowanie: Aby zredukować rezonans i zwiększyć płynność ruchu, zawsze polecam stosowanie sterowania mikrokrokowego. To znacząco poprawia jakość pracy silnika.

- Właściwy dobór sterownika: Wybór sterownika z funkcjami takimi jak dynamiczna kontrola prądu czy redukcja rezonansu może znacznie poprawić wydajność i stabilność silnika.

- Unikanie pracy w zakresie rezonansowym: Jeśli mikrokrokowanie nie jest wystarczające, warto tak zaprogramować profil ruchu, aby silnik szybko przechodził przez częstotliwości rezonansowe lub ich unikał.

- Właściwe wymiarowanie silnika: Zawsze należy dobrać silnik z odpowiednim zapasem momentu obrotowego, aby uniknąć gubienia kroków pod obciążeniem. Lepiej mieć trochę za mocny silnik niż za słaby.

- Systemy z zamkniętą pętlą: W krytycznych aplikacjach, gdzie utrata kroków jest niedopuszczalna, można zastosować silnik krokowy w połączeniu z enkoderem, tworząc system z zamkniętą pętlą, który monitoruje i koryguje pozycję.

Zastosowania silników krokowych: Gdzie znajdziesz je w praktyce?

Automatyka i robotyka: Od linii produkcyjnych po ramiona robotów

W automatyce przemysłowej i robotyce silniki krokowe są wszechobecne. Znajdziemy je w liniach montażowych, gdzie precyzyjnie pozycjonują elementy, w systemach pozycjonujących, które wymagają dokładnego przemieszczania narzędzi, a także w manipulatorach i ramionach robotów, gdzie kontrolują ruch każdego przegubu z niezrównaną precyzją. Ich zdolność do pracy w otwartej pętli sprawia, że są idealne do zadań, gdzie powtarzalność i dokładność są kluczowe.

Twoje biurko: Drukarki, skanery i plotery napędzane krokami

Wiele urządzeń, z których korzystamy na co dzień w biurze lub w domu, zawdzięcza swoją precyzję silnikom krokowym. Myślę tu przede wszystkim o drukarkach 3D, gdzie silniki krokowe odpowiadają za ruchy osi X, Y i Z, a także za precyzyjne podawanie filamentu. Podobnie jest w ploterach, które wycinają lub rysują z niezwykłą dokładnością, oraz w skanerach, gdzie precyzyjnie przemieszczają głowicę skanującą. Bez nich te urządzenia nie byłyby w stanie realizować swoich zadań z taką precyzją.

Motoryzacja: Od wskaźników na desce rozdzielczej po regulację świateł

Silniki krokowe znalazły swoje miejsce również w przemyśle motoryzacyjnym. Są wykorzystywane do sterowania przepustnicą w silnikach spalinowych, co pozwala na precyzyjną kontrolę dopływu powietrza. Można je znaleźć w mechanizmach regulacji lusterek oraz w systemach regulacji świateł, gdzie zapewniają dokładne ustawienie kąta świecenia. Nawet wskaźniki na desce rozdzielczej, takie jak prędkościomierz czy obrotomierz, często są napędzane miniaturowymi silnikami krokowymi, co gwarantuje płynny i precyzyjny odczyt.

Przeczytaj również: Jaki silnik do krajzegi? 1400 czy 2800 obr./min? Ekspert radzi

Sprzęt medyczny: Precyzja, która ratuje życie

W medycynie, gdzie precyzja jest często kwestią życia i śmierci, silniki krokowe odgrywają niezwykle ważną rolę. Znajdziemy je w analizatorach laboratoryjnych, które precyzyjnie dozują próbki i reagenty, a także w pompach infuzyjnych, które z milimetrową dokładnością podają leki pacjentom. Ich niezawodność i możliwość bardzo precyzyjnego sterowania czynią je idealnym wyborem do zastosowań, gdzie każdy ruch musi być kontrolowany z maksymalną dokładnością, zapewniając bezpieczeństwo i skuteczność terapii.